纸浆模塑的干压和湿压工艺是两种重要的成型方法,它们在原理、设备、工艺参数、产品性能等方面存在诸多区别,以下是详细介绍:

成型原理

干压工艺:先将纸浆模塑制品在湿坯状态下进行初步脱水,形成具有一定形状和强度的湿坯,然后将湿坯放入干燥设备中进行干燥,在干燥过程中,通过加热和通风等手段使水分蒸发,同时利用模具对湿坯施加压力,使制品在干燥收缩的过程中进一步压实成型,得到干压成型的纸浆模塑制品。

湿压工艺:是在纸浆处于湿润状态下,直接将纸浆注入模具型腔,然后通过模具施加压力,使纸浆在压力作用下快速脱水并成型,湿压工艺中,压力主要用于促使纸浆中的水分排出,以及使纤维相互交织紧密,形成所需的形状和结构。

设备与模具

干压工艺:需要配备专门的干燥设备,如烘箱、隧道式干燥炉等,模具相对简单,一般只需要具备基本的成型腔和施压结构即可。

湿压工艺:需要有有效的脱水设备,如真空脱水装置或压力脱水装置等,模具通常较为复杂,需要具备良好的密封性和排水性能,以保证在湿压过程中水分能够顺利排出。

工艺参数

干压工艺:干燥温度和时间是关键参数,一般干燥温度在 80-150℃之间,时间根据制品的厚度和大小而定,通常在 10-60 分钟不等,压力一般在 0.5-2MPa 之间。

湿压工艺:湿压压力和脱水时间是重要参数,湿压压力相对较高,一般在 2-10MPa 之间,脱水时间较短,通常在 1-5 分钟。

产品性能

干压工艺:制品的密度相对较低,一般在 0.6-0.8g/cm³ 之间,强度较低,适用于对强度要求不高的包装产品,如鸡蛋托、水果托盘等。

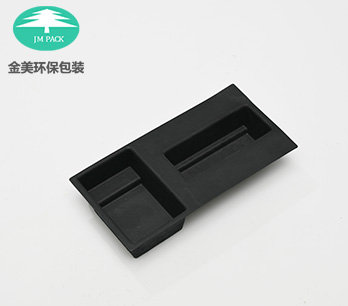

湿压工艺:可以生产出密度较高的制品,密度通常在 0.8-1.2g/cm³ 之间,具有较高的强度和挺度,可用于制造一些对强度和稳定性要求较高的产品,如工业包装内衬、电子产品包装等。

生产效率

干压工艺:生产周期较长,因为需要经过干燥过程,生产效率相对较低,一般每小时产量在 100-300 件左右。

湿压工艺:生产周期相对较短,主要时间集中在湿压和脱水过程,生产效率较高,每小时产量可达 300-500 件。