在包装和工业制品生产领域,纸浆模塑和注塑工艺是两种常见的成型技术,它们各自具有独特的特点和适用场景。

纸浆模塑工艺以纸浆为主要原料,通过制浆、成型、干燥等工序将纸浆加工成所需形状的制品 。该工艺的显著特点之一是环保性强,其原材料主要来源于回收废纸或植物纤维,制品可自然降解,符合当下绿色发展理念。在成型过程中,纸浆模塑可根据模具设计生产出各种复杂形状,尤其适用于对缓冲、防震要求较高的包装领域,如电子产品、医疗器械的内衬包装 。此外,纸浆模塑制品具有一定的隔热、隔音性能,且表面可进行印刷处理,用于提升产品包装的美观度和品牌辨识度。但纸浆模塑也存在局限性,如制品强度相对较低,在承载重物或受到较大外力冲击时易损坏;生产过程中能耗较高,干燥环节需要消耗大量热能,且生产周期相对较长,不利于大规模快速生产。

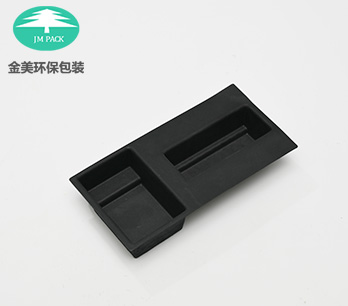

注塑工艺则是将热塑性或热固性塑料颗粒加热熔融后,通过注塑机注入模具型腔,经冷却固化成型 。该工艺的优势在于生产效率高,能够实现自动化、大批量生产,适合生产标准化、重复性高的产品 。注塑制品具有较高的强度和精度,表面光滑,尺寸稳定性好,可满足汽车零部件、家电外壳等对机械性能和外观要求严格的产品需求 。此外,注塑工艺可通过添加不同的添加剂,赋予制品防静电、阻燃、耐候等特殊性能。不过,注塑工艺使用的塑料原料多为石油基产品,难以自然降解,对环境造成较大压力;模具开发成本高,且设计和制造周期较长,不适合小批量、个性化产品的生产。

在适用场景方面,纸浆模塑主要应用于对环保要求高、对产品缓冲保护需求大的领域,如食品包装、电子产品包装、工艺品包装等 。而注塑工艺则广泛应用于汽车制造、家电生产、医疗器械、日用品制造等行业,用于生产各类结构件、功能件和外观件 。两者在不同领域发挥着各自的优势,企业可根据产品需求、成本预算、环保要求等因素,合理选择合适的成型工艺。